技術コラム(第29回)3Dプリンタについて ~部品強度について~

初めに

弊社はFDM方式の3Dプリンタを所有しており、筐体の設計試作が可能です。

ただ、FDM方式の3Dプリンタは溶かしたプラスチックを積層していくだけなので、積層面同士の結合が弱く、部品に力を加えると壊れやすいというデメリットがあります。今回の技術コラムでは、FDM方式の3Dプリンタで作った部品強度はどれくらいなのかを実験しながらご紹介をしたいと思います。

筐体の設計試作サービスについての詳細は、以下リンクをご覧ください。

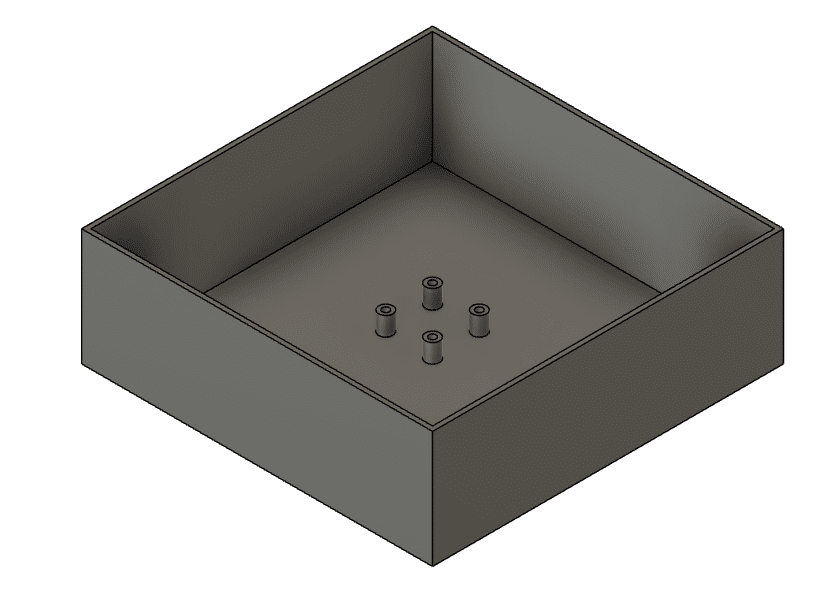

作成する形状

3D-CADで形状を設計します。詳細は下図をご覧ください。

今回作るのは強度確認試験用の部品で、四角いケースにねじボスを4つつけた形です。今回はこの形状を3Dプリンタで作りその強度を確認します。確認する内容は以下の通りです。

- ケース側面部分を押しても割れが発生しないか?

- ねじボスへねじ締め外しを繰り返しても問題が出ないか?

3Dプリンタの紹介

組込開発.comではXYZprintingのダヴィンチ 1.0 Proという3Dプリンタを所有しています。

先ほど3D-CADで作成した3Dデータを3Dプリンタ用のソフトウェア(スライサー)に読み込ませます。そうするとソフトウェアがどのように3Dプリンタを動かすのかを計算します。あとは、印刷ボタンを3Dプリンタが動き出し形状ができあがります。詳細は割愛しますが、

- スライサーはどれを使うのか?

- スライサーの設定値はどうするか?

- 印刷テーブル(ステージ)とヘッドの間隔調整

など、色々なことを考えたり、調整しないとうまく形状を作ることはできません。

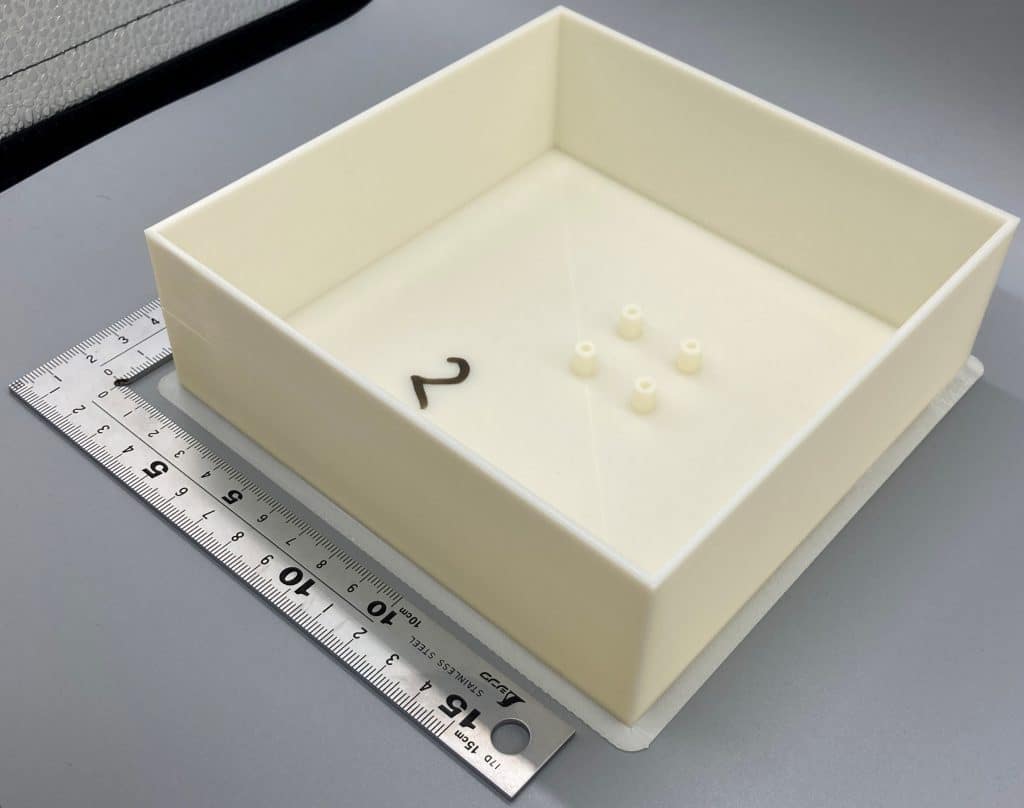

部品完成

3Dプリンタで作った部品が以下の通りです。材料はABSを利用し、作成には2日程度かかりました。

ケースの下に薄い板状の部分が見えていますが、こちらはラフト呼ばれる部分になります。

3Dプリンタは高温で溶かしたプラスチックを印刷テーブルの上へ乗せていきます。印刷テーブルに乗せた後、プラスチックの温度は下がるため、熱収縮の影響で部品が反り上がってしまいます。ラフトは印刷テーブルとの接地面を増やして、反り上がりを防ぐためにつけています。ラフトはこれ以外にもいくつかメリットがありますが、ここでは説明を割愛させていただきます。

3Dプリンタでの印刷が完了後、このラフトを取り除き実験を行いました。

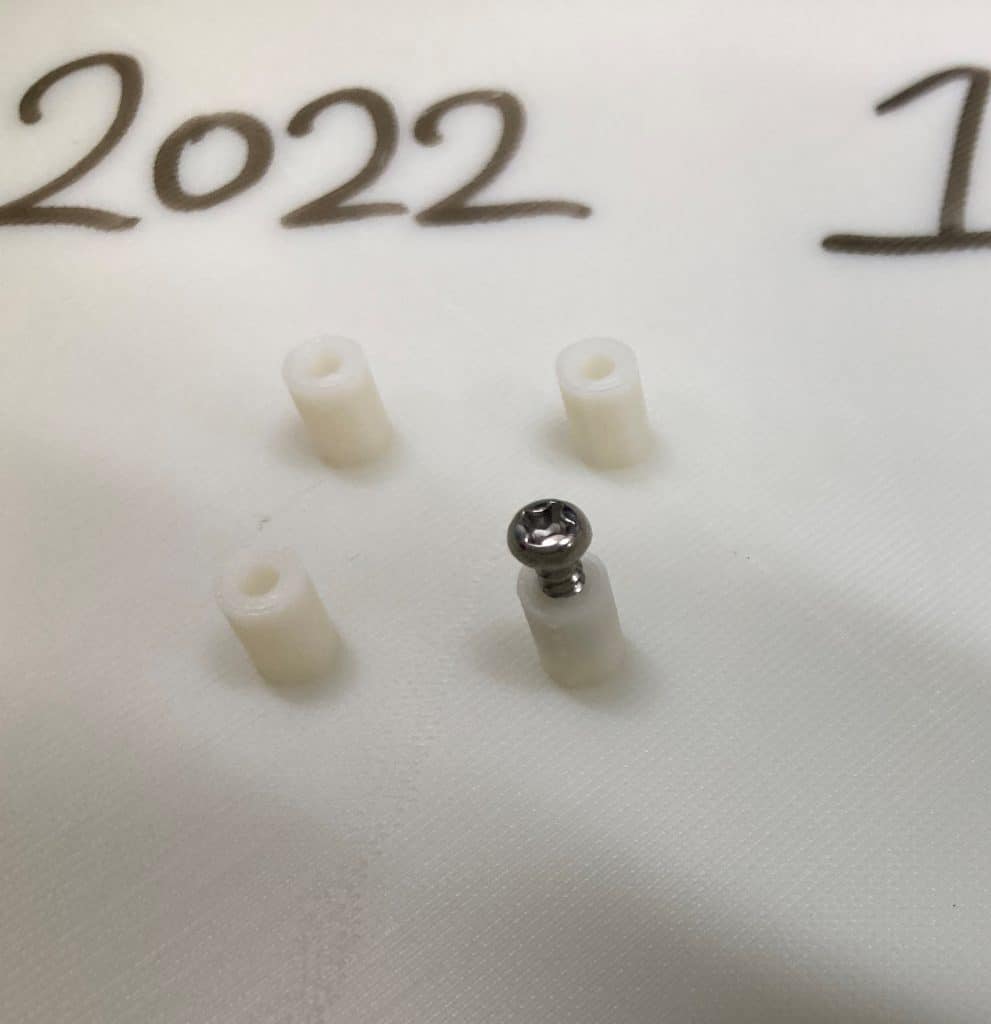

試験 ~ねじボス~

上記で説明した通り、3Dプリンタは積層して形状を作っていくため、積層面同士の結合が弱く、ねじボスが折れやすいです。

ねじ締めを10回繰り返し、ボスが折れないかどうかを確認しました。

2つのボスで2回試験を行いましたが、折れや割れは発生することはありませんでした。

ただし、ねじトルクは測定できていないので、どれくらいのトルクで折れるかの測定はできていません。

ひとまず、電気基板をこのねじボスに取り付けるといった使い方は可能だとわかりました。

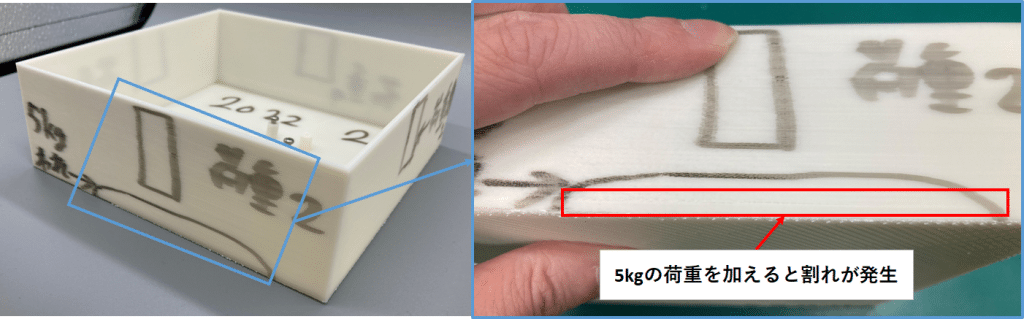

試験 ~側面強度~

上記で説明した通り、3Dプリンタ部品は力を加えると積層面同士がはがれて割れが発生することが多いです。

このため、最も強度が弱そうなケース側面に力を加えて割れが発生しないかを確認します。

本来はプッシュプルゲージで試験したいところですが、弊社にはありませんでした。代わりに、重りを付けた紐をケースにひっかけ、ケースで重りを持ち上げることで側面に力を加えました。側面にはアルミのヒートシンクを取り付けて側面の弱いエリアだけに力が加わるように工夫しています。

側面4か所で試験を行いましたが、3kgの荷重で割れは発生しませんでした。5kgの荷重を加えた際、1か所割れが発生しました。

割れが発生しましたものの荷重をやめれば元に戻り、ケースとして利用できなくなるレベルではありませんでした。

最後に

3Dプリンタ部品の強度について、確認することができました。

通常の使い方では大きな問題が発生することはなさそうですが、やさしく取り扱わないと割れが発生する可能性があることが分かりました。

組込開発.comでは筐体の設計試作が対応可能です。

サービスの詳細は以下リンクをご覧ください。

投稿者プロフィール

- メインはソフト担当ですが、筐体設計も担当します。プログラミング言語はPythonやC言語の経験が多いです。また、たいチャレ(詳細は右バーナー参照)にも参加しており、日々、様々なことを学びながら業務に取り組んでいます。

最新の投稿

技術コラム2022年12月26日技術コラム(第29回)3Dプリンタについて ~部品強度について~

技術コラム2022年12月26日技術コラム(第29回)3Dプリンタについて ~部品強度について~ 技術コラム2022年12月26日技術コラム(第28回)Raspberry Pi 3B+の使い方 ~ROM化編~

技術コラム2022年12月26日技術コラム(第28回)Raspberry Pi 3B+の使い方 ~ROM化編~ 技術コラム2022年12月22日技術コラム(第27回)Raspberry Pi 3B+の使い方 ~セキュリティー設定編~

技術コラム2022年12月22日技術コラム(第27回)Raspberry Pi 3B+の使い方 ~セキュリティー設定編~ たいチャレ2022年12月22日2022年 たいチャレ日誌 ~オーディオプレイヤー開発前編>~

たいチャレ2022年12月22日2022年 たいチャレ日誌 ~オーディオプレイヤー開発前編>~